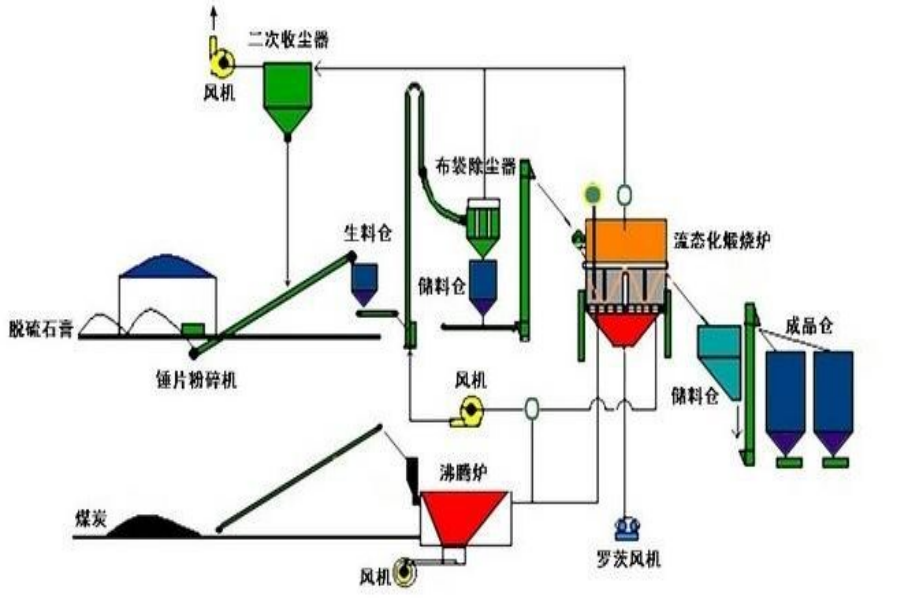

石膏粉生产线为:石膏矿石→振动给料机→颚式腔滑闭破碎机→斗式提升机→原材料仓→磨粉机→斗式提升机→沸腾炉→斗式提升机→输送机→熟料仓冷却、存储→制成品。

一、石膏粉生产工艺主要有以下几种:

1、煅烧块石膏,然后再粉碎。

这种方法先将块石膏置于土窑、室窑或立窑中进行煅烧,然后再轮碾机或球磨机等粉碎设备中粉碎和筛分,便得到所需粒度的熟石膏粉。这种方法的优点是设备简单,烧后的块石膏粉碎效率高。缺点是石膏煅烧不均匀,容易造成局部死烧和生烧现象,同时也容易混入煤灰等杂质。

2、煅烧已粉碎的石膏粉。

这种方法是把生石膏先破碎并在轮碾机或鼠笼式粉碎机内粉碎,然后送到炒膏锅或回转窑内煅烧,烧后再进行筛分使用。这种方法优点是粉磨过的颗粒烧得比较完全,质量较高,缺点是生石膏的水分大,粉碎效率低,炒石膏时搅拌不易均匀。

3、生石膏的粉磨合煅烧同时进行。

这种方法把粗碎的块石膏送入风扫式快转粉磨机中粉碎,悬浮状态的石膏粉在热气烧管中呈悬浮状态煅烧,再经风力选粉而制得所需石膏粉。这种方法的优点是产量大,炒膏效率高,所得快速炒制的熟石膏凝结快,强度低,但设备复杂。

4、先将石膏粉碎成细颗粒砂状,然后炒制,炒制以后再进行粉碎和筛分。

用一般鼠笼式粉碎机粉碎,风选筛分。这种方法的优点是具有前面两种方法的优点,但工艺过程较为复杂。这种方法在国内陶瓷行业中仍应用较广。

5、压蒸法炒膏。

这种方法先把粗碎厚块度为25——50mm的生石膏先在60℃的热气中预热,然后放在压力锅内以1,3大气压饱和过热蒸气(125℃)密闭蒸煮5——7小时,然后再通入200℃的热干气,直至排出的是热干气为止,得蒸气压半水石膏。

这种半水石膏呈a晶型,用这种半水石膏翻的模型的强度非常高,但这种炒制方法设备较复杂。不论何种方法,熟石膏粉的细度一般都要求80——120目筛的余量不超过0.5%。

二、石膏粉生产工艺过程及设备选型:

根据工艺要求建筑石膏生产线通常分为五部分,分别是破碎系统、粉磨系统、煅烧系统、储料输送系统及电控系统。

1、破碎系统:

石膏原料经由给料机进入破碎机,破碎机将大尺寸的石膏矿石破碎成小于30mm的小块颗粒,备用。根据石膏原料的大小和不同产量需求,可以选择对应规格的破碎机。

2、物料输送:

经破碎后的石膏原料经过提升机输送至储料仓备用。储料仓根据对物料储存时间的要求设计规格,保证物料稳定的供给。同时各部分物料周转都采用提升机,减少占地面积。

3、粉磨系统:

储料仓中的石膏原料经振动给料机进入磨粉机进行精加工。储料仓下设置电磁振动给料机,此设备和磨机连锁,根据磨机运行情况及时调整物料的供应量。

物料经电磁振动给料机均匀连续地送入磨机内,进行研磨。

粉磨后的石膏生粉由磨机鼓风机鼓出的风流吹出,经过主机上方的分析机进行分级。细度合乎规格的粉末,随风流进入大旋风收集器,收集后经出粉管排出即为成品。

成品落入螺旋输送机,输送到下一系统煅烧。风流由大旋风收集器的回风管流入鼓风机。整个风路系统是密闭循环的,并且是在负压状态下流动的。

由于被磨得原料中含有水份,并在研磨过程中蒸发变为气体,导致循环风路中的风量增加,此项增加的风量,从大旋风收集器和鼓风机之间的管道引入袋式除尘器,除去空气中的粉尘,然后排到环境中,确保环境清洁。伍裂经过粉磨系统的物料由粒径0-30mm,改变为80-120目,符合石膏粉细度要求。

4、煅烧系统:

从粉磨系统输送过来的生粉,输送到沸腾炉进行煅烧,煅烧好后的熟粉由提升机输送到成品仓备用。该系统主要包括提升机、沸腾炉、静电除尘、罗茨风机等设备。

5、电器控制系统:

电器控制系统采用目前先进的集中控制、DCS控制或PLC控制,各控制元件均选用国际知名品牌产品。

石膏粉的用途:

1、石膏粉如果根据其物理成分来区分的话,可以分为:磷石膏粉、脱硫石膏粉、柠檬酸石膏粉和氟石膏粉等。

2、石膏粉如果根据其颜色不同来区分的话,可以分为:红石膏粉、黄石膏粉、绿石膏粉、青石膏粉、白石膏粉、蓝石膏粉、彩色石膏粉等。

3、石膏粉如果根据其不同的物理特征来区分的话,可以分为:白云质石膏粉让弊、粘土质石膏粉、绿泥石石膏粉、雪花石膏粉、滑石石膏粉、含砂质石膏粉和纤维石膏粉等。

4、石膏粉如果根据其使用范围及用途来区分的话,可以分为:建材用石膏粉、化工用石膏粉、模具用石膏粉、食品用石膏粉和铸造用石膏粉等。

标签:石膏粉,生产线